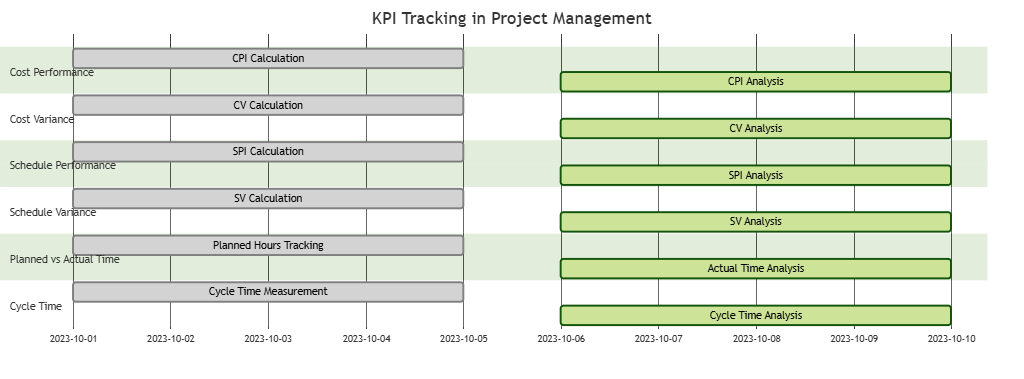

任务名称 任务描述 开始时间 结束时间 持续时间

业务流程全面贯通 实施AOS流程地图适配改造,完成生产执行(MES)、供应链协同模块上线,核心业务流程线上化率提升至85%;搭建PLM-MES-GS集成平台,实现设计BOM自动转换为生产工单,物料齐套率统计误差控制在5%以内。 2024年1月 2024年12月 1年

MES系统深度应用 开展MES易用性改造:开发移动端扫码报工功能,操作人员使用门槛降低70%;部署车间电子看板,关键设备OEE、计划达成率数据实时展示。实施MES数据质量治理:熔炼工序加装RFID自动采集投料数据,人工录入比例降至10%;建立MES与GS系统库存每日自动对账机制,数据一致性提升至95%。 2024年1月 2024年12月 1年

质量管控体系升级 建设在线质量检测网络:在清理车间部署IoT探伤设备,X光检测数据自动上传质量系统;关键参数(型砂紧实率、浇注速度)100%纳入SCADA实时监控。实施质量追溯系统一期,实现铸件ID与生产批次、检测结果关联,追溯周期缩短至4小时。 2024年1月 2024年12月 1年

仿真数据价值挖掘 搭建铸造仿真数据中台,集中管理ProCAST/MAGMA等仿真结果,建立300+标准仿真模板;开发仿真-工艺关联分析工具,关键参数(浇注温度/速度)仿真与实际生产偏差率≤15%。 2024年1月 2024年12月 1年

业务流程全面贯通 构建铸造一体化管控平台,打通工艺变更、生产执行、质量处置全链条,变更响应时间缩短至2小时内;开发供应链协同门户,连接供应商库存与GS系统,采购订单执行状态实时可视。 2025年1月 2025年12月 1年

MES系统深度应用 上线动态排产引擎,基于实时设备状态调整生产计划,排产准确率提升至90%;部署在制品异常预警系统,关键工序异常停台响应时间压缩至20分钟。 2025年1月 2025年12月

1年

质量管控体系升级 构建质量大数据平台:集成SPC分析、缺陷模式AI识别(缩松/气孔分类准确率≥90%);建立质量知识库,同类缺陷改进周期压缩至15天。 2025年1月 2025年12月 1年

仿真数据价值挖掘 构建仿真驱动工艺优化体系:基于历史数据训练工艺参数推荐模型,新品试制次数减少50%;实现仿真结果自动生成PLM工艺卡,工艺文件编制效率提升40%。 2026年1月 2026年12月 1年

Added on:

Mar 01, 2025

User Prompt